一、立足现实,发挥钢铁流程优势,创建节能减排新模式。

钢铁是具有刚性需求的基础性材料。由于国内建筑业、制造业、军工等行业全面发展,对钢材需求特别巨大。2020年全国产钢10.64亿吨,约占全球的56.7%。随着钢铁体量迅速扩大,资源瓶颈和环境压力越来越强烈地对钢铁发展构成了实质性约束。我国钢铁行业耗用煤炭约占全国的20%,排放二氧化碳约占全国15%,在制造业中名列首位。在实施“双碳” 国家战略中,钢铁行业肩负着重大责任和压力。寻求现实、有效、经济的减排模式和路径,是钢铁行业面临的重要课题。

据调研,钢铁工业实现“双碳”目标的技术路径,大体可分为中近期和远期两大类型:

一类是远期目标和路径。从源头开发不用碳的绿色能源和以“绿氢”代炭的还原体系,即用非化石能源制造绿氢代替现有的炭能源,从而生产“零碳钢”。这是一个美好的极终愿景,但这也是一项涉及我国整体能源结构调整的重大系统工程,不是钢铁行业单枪匹马所能实现的,并需要漫长岁月。据日本钢铁联盟2019年发布的信息:在高炉使用“绿氢”替代碳还原生铁,继而生产“零碳钢”,预计到2100年实现,距今约需80年。当然,中国可以加快调整能源结构步伐,但涉及的因素很多,不太可能在短期内实现。

另一类是从现实出发开拓减排新路径。从我国经济发展阶段、资源禀赋状况和钢铁市场需求以及技术支撑能力等因素考虑,从实际出发,本着现实、有效、经济的思路另辟减排途径,即按钢铁生产流程特点和优势,采用炼钢生产排放的“富碳”与焦化生产排放的“富氢”,偶合成化工产品,固碳减排;同时将生产流程中大量显热余能优化利用,用于发电等,向“钢化联产、高效用碳、大幅减排”的模式发展。

本文提出从“现实出发”,主要考虑以下因素:

现实之一,钢材需求,短期内不会大幅度下降。今后一个相当长的时期,我国仍然处于工业化、城镇化发展阶段,东部与西部、城市与农村差距较大,对钢材需求仍处高位,不会大幅度下降。单靠限制钢铁产量而减少碳排放的空间有限。

现实之二,短流程电炉钢还不具备大规模发展条件。我国废钢资源有限,电炉钢不可能快速发展。2020年我国电炉钢产量仅占10.4%,而且多数电炉还加入了30%-60%以上的高炉热铁水。因此,钢铁工业以长流程为主、用炭还原和加热的工艺在中近期不会明显改变。

现实之三,我国以煤炭为主的能源结构将延续多年。据中国工程院专家研究测算,随着我国能源结构调整,到2030年我国煤炭占能源的比例将从2020年的56.8%,下降为50%左右,但煤炭仍然是主体能源。不讲条件地减煤、弃煤是自剪羽翼,高效用煤才是正确选择。

现实之四,仅依靠传统思维和路径实现“双碳”目标,难度很大。回顾2010年~2020年的十年间,钢铁行业视节能减排为生命线,投入巨额资金,采用了最先进的技术装备,节能降耗达到了国际一流水平。十年来,钢铁行业平均吨钢综合能耗由640kg/t降到540kg/t,下降100

kg/t,降幅15.6%

,取得了举世瞩目的成就。然而,同期的钢产量由6亿吨增加为10亿吨,增加了4亿吨,增幅66%。钢产量增长幅度是能耗下降幅度的4倍,导致碳排放总量继续增加。显然,仅靠传统的节能减排措施,不能适应“双碳”目标的要求。

因此,我们必须立足现实,按钢铁工业的工艺流程特点,创新思路,开辟符合钢铁工业特色的减排新模式。

二、推进钢焦融合、钢化联产,开拓钢铁减排新途径

(一)推进钢焦融合、钢化联产的主导思路与优势

钢铁工业与其他行业相比,明显的特点是多种要素并流的流程工业。在铁素流、碳素流和价值流的运行过程中,具有显著的煤炭高效转换和增值增效功能。

在钢铁生产中,每生产一吨钢,约需炼焦洗精煤482公斤、烧结燃料煤25公斤、高炉喷吹煤138公斤,共约650公斤。过去我们习惯把煤炭作为“燃料”,为钢铁加热“一烧了之”,葬送了它的价值功能。实际上,煤炭在完成钢铁生产过程中,按能量计算,有50%以上能量转化为焦炉煤气、高炉煤气、转炉煤气和各种形态的显热余能,即所谓的余热余能。其实,这些煤气和余热余能是制造化工产品的优质原料或转化新能源的宝贵资源。如果我们不认识它的价值,不加以利用,不但能效低、附加值低,还增加了“碳排放”和污染;如果有效利用,制成化工产品,就是“固碳减排”并增值增效。

习近平总书记2021年

9月13日在陕西榆林化工公司考察时强调,煤炭作为我国主体能源,要推进煤炭消费转型升级,并指出:“煤化工产业潜力巨大、大有前途,要提高煤炭作为化工原料的综合利用效能,促进煤化工产业高端化、多元化、低碳化发展。”

钢铁行业应按习近平总书记的讲话精神,大力推进钢焦融合、钢化联产,将焦化与钢铁生产充分耦合,把传统的钢铁厂转化为“钢铁厂 化工厂 发电厂”,构建具有钢铁流程特色的节能、固碳、减排、增值的新模式。

1、钢焦融合可实现煤气资源的高效利用—制造化工产品

钢焦融合企业产生的焦炉煤气、高炉煤气、转炉煤气具有各自的发生量、热值、成分和性能特点(见表1)。

表1三种煤气主要情况

|

种 类

|

产生量

|

热值,kj/m3

|

主要成份

|

|

cog:焦炉煤气

|

410~430m3/t焦

|

18300~17100

|

以h2、ch4为主,h2约60%,ch4约24%。

|

|

bfg:高炉煤气

|

1400~1700m3/t铁

|

3000~3800

|

以co为主,约占26%,其它主要为n2和co2。

|

|

ldg:转炉煤气

|

80~120m3/t钢

|

6200~8780

|

以co为主,co含量60-70%。

|

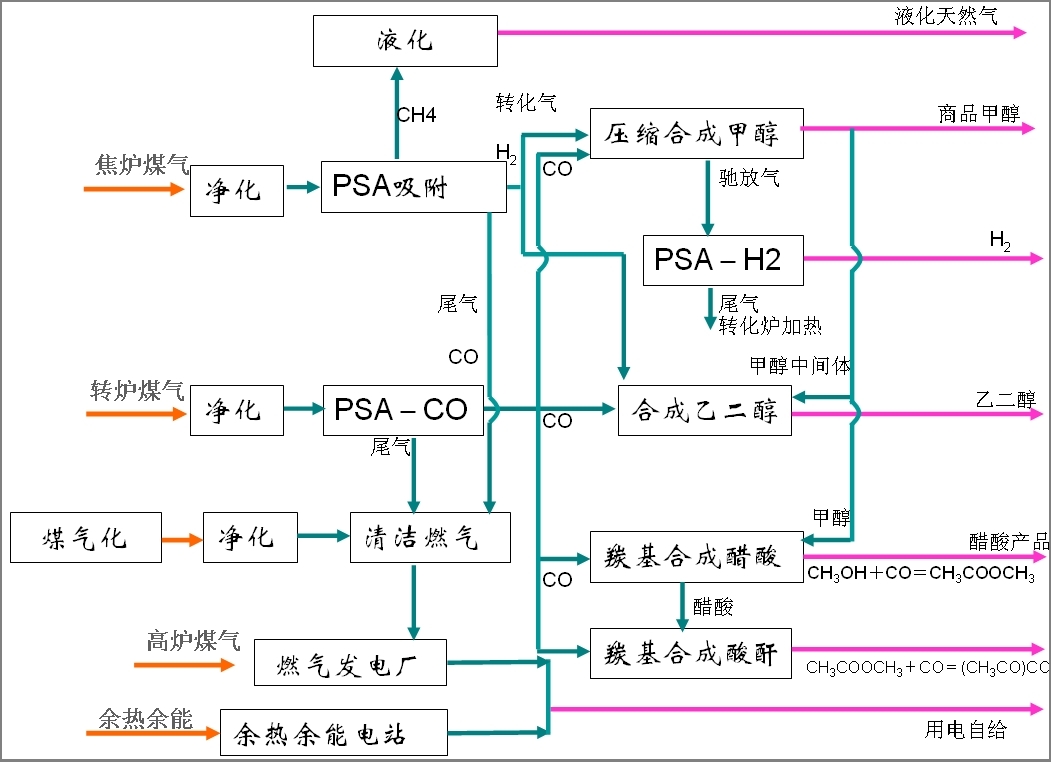

焦炉煤气富含h2、转炉煤气富含co,发挥这种系统资源优势,两种煤气匹配聚合,可生产甲醇或乙二醇、碳酸二甲酯等高附加值化工产品并分离甲烷生产天然气,构成“钢化联产”新模式(见示意图1)。

图1 焦炉煤气与转炉煤气制造乙二醇示意图

以年产钢1000万吨规模的钢焦融合企业为例,经煤气平衡测算,可优化出转炉煤气 13亿nm3/年,焦炉煤气16.38亿nm3/年。充分利用这两种煤气每年可生产甲醇约56.5万t/年,同时可生产天然气3.8亿nm3/年。除生产甲醇和天然气外,还有剩余的驰放气和富余的高炉煤气,可发电约17亿kwh。该模式减排co2约为294万吨/年,具体如下:

生产甲醇56.5万吨,减排co2:56.5÷32×44=77.69万吨;

生产天然气3.8亿立方米,质量:29.3万吨;减排co2:29.3÷16×44=80.57万吨;

其他富余的煤气发电17亿kwh,减排co2:17×10×0.8=136万吨。

ø 实例:

山西晋南钢铁公司利用焦炉煤气与转炉煤气作原料,建成年产30万吨乙二醇项目已投入运行。据2021

年上半年实践数据,每生产一吨乙二醇和附产的天然气,可消纳焦炉煤气3200立方米、转炉煤气1500立方米,每吨乙二醇成本约3000元/t,与化工行业传统工艺成本(4500元/t)相比较有明显的成本优势。实施钢化联产固碳减排后,每年可减排二氧化碳136万吨。

从化工产品市场需求看,因乙二醇属于无毒无害产品,是用于制造纤维、塑料等产品的重要原料,市场十分广阔。据调查,全国每年消费乙二醇1500多万吨,进口占57%,化工企业生产乙二醇利润较高,而钢铁企业利用“废气”作原料,成本更低,效益更好。一个年产钢一千万吨的钢铁企业,可生产乙二醇50万吨,在正常年份,利润可达20亿元以上,一年多即可收回建设投资。

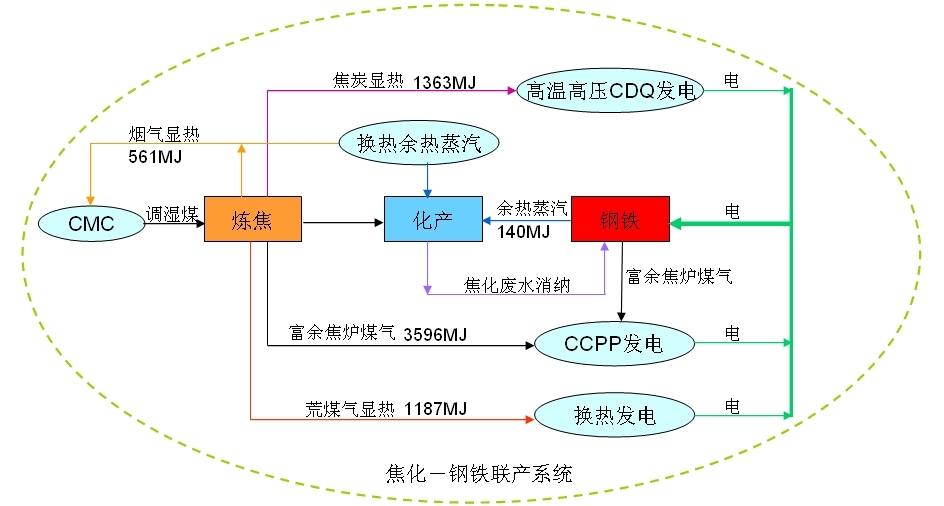

2、钢焦融合可实现余热余能资源的高效利用—余热余能发电

钢焦融合企业与独立的焦化企业相比较,增加了更多的优化用能和高效用能条件,提高余热余能自发电率。

在钢焦融合企业中,炼钢汽化冷却烟道、轧钢加热炉汽化冷却炉筋管,会产生大量的低参数余热蒸汽,可引入化产系统满足工艺对低参数蒸汽的需要;干法熄焦(cdq)产生的高温高压蒸汽可不必减温减压或抽汽生产低参数蒸汽用于化产系统,可全部实现纯凝高效发电,发电量可达110~150kwh/t焦;烟气显热采用煤调湿(cmc)技术,对炼焦洗精煤进行烘干调湿,装炉煤含水量每下降1个百分点,炼焦耗热量可降低55~62mj/t;焦化初冷器循环水热量可用于焦化-钢铁多联产系统的保温和制冷;荒煤气显热还可采用特殊设计的换热器加热热导油用于化产系统或产生蒸汽用于发电;

cdq、ccpp、余热蒸汽发电产生的电力可全部被钢焦融合企业所消纳,自发电率可达67%,从而减少社会供电和co2排放。如图2所示。

图2

钢焦融合企业中余热资源的利用模式(以生产1吨焦炭为统计口径)

3、钢焦融合可实现焦炭资源的高效利用—高炉节能减炭

干熄焦(cdq)技术以惰性气体替代喷水对炽热红焦进行降温冷却,可以明显改善焦炭质量,可使焦炭的m40提高3~8%,m10改善0.3~0.8%,焦炭的热反应性(csr、cir)均有所改善,并且大幅度降低了焦炭的含水量。高炉长期使用干熄焦炭时,可提高喷煤量、提高生产能力、降低焦比,节焦量在2~7%之间或者更多;且在相同质量前提下,自产焦炭比外购能够节省成本约100~400元/t。干熄焦(cdq)技术、cmc技术应用后,焦炭粒度分布均匀,焦炭机械强度提高,m40提高1~1.5%,m10改善0.5~0.8%,高炉冶炼节焦量约5~7.5kg/t铁。

4、钢焦融合可提高吸纳炼焦污染物能力—提升环保水平

钢焦融合企业具有更大的流程功能优势,与独立焦化厂相比可消纳焦化产生的多种废弃物。以年产120万吨焦炭规模的焦化厂为案例,钢焦融合产生的环保效果:

蒸汽消耗大幅度减少,可降低到5t/h以下,能源效率更高;

酚水量大大降低,可减少酚水量29.35万t/年,实现焦化废水最小化;

焦化废水经处理后可用于钢铁制造流程中的高温工艺进行消纳降解,实现焦化废水零排放。

钢焦融合企业应用cdq技术,可实现节水0.44m3/t焦;

应用cmc技术,可减少焦化酚氰废水量25~30kg/t焦。

(二)对“钢焦融合、钢化联产”模式的基本评估和减排效果初步测算

本文的核心,是从我国国情和钢铁工业的现实出发,发挥钢铁工业特有的流程优势,通过钢焦融合、钢化联产,从而把“碳”由燃料转化为原料;由排放固化为产品,走绿色、低碳、高效发展道路。

在减排效果测算上,我们借鉴北京国金衡信认证公司近几年对30多家钢铁企业现场采集的有关数据及优化平衡测算,以年产钢1000万吨的钢焦融合企业为案例,对“钢焦融合、钢化联产”运行效果进行了初步测算,其结果是:

每年可生产乙二醇56.5万吨/年;

生产天然气3.8亿立方米/年;

余热余能(不含已用于制造化工产品的焦炉和转炉煤气)自发电比可达到67%。

以上三项(甲醇、天然气、自发电)每年可减排二氧化碳约294万吨/年。

若包括焦化厂能量网络优化,钢铁流程低温余热社会分布式利用等减排二氧化碳可达525万吨/年,即吨钢减排0.525吨二氧化碳。若按吨钢排放二氧化碳2吨左右计算,减排幅度为26%,这是一个很大的减排空间。具体如表2。

表2 1000万吨规模“钢焦融合、钢化联产”模式的减排测算

|

措施

|

减排量co2量,万吨/年

|

|

生产甲醇56.5万吨/年

|

77.69

|

|

生产天然气3.8亿立方米/年

|

80.57

|

|

富余煤气发电17亿kwh

|

136

|

|

干熄焦发电5.85亿kwh

|

46.8

|

|

trt发电4.9亿kwh

|

39.2

|

|

烧结余热发电4.85亿kwh

|

38.8

|

|

炼钢、轧钢余热蒸汽发电1.1亿kwh

|

8.8

|

|

实施冬季大规模余热供暖供热1200万m2以上

|

68

|

|

焦化厂能量流网络优化节能减排

|

30

|

|

合 计

|

525

|

三、存在的主要问题—钢焦分离

构建钢焦融合、钢化联产、低碳排放新模式的基础条件,是钢铁联合企业实现钢铁产能与焦化产能相匹配,形成完整的工艺流程。但由于历史原因,我国钢焦分离状态十分突出,难以构建新模式,也难以实现“双碳”目标。

据统计,2020年全国生产焦炭4.26亿吨,其中钢铁企业自产焦炭1.56亿吨,占比仅36.6%;独立焦化厂产焦2.7亿吨,占63.4%。也就是说,钢铁企业约有三分之二的焦炭缺口要靠独立焦化厂供给。

独立焦化企业,由于生产单一,不能形成物质流与能量流的系统优化,直接导致能源转换效率低下,既浪费了资源又污染了环境。

尽管国家三令五申限制独立焦化厂发展,特别对炭化室高度4.3米及以下的小焦炉,早已列入淘汰目录,但由于其产量高达1.4亿吨,涉及到为3亿多吨钢供焦,而一些地区限制钢铁企业配套建设洁净化大型焦炉,从而为落后的小焦炉提供了市场空间,很难淘汰。

独立焦化厂的主要问题:

一是焦炉煤气利用不合理,升值利用受限。钢铁联合企业可以将高炉煤气替代焦炉气加热,实现气体资源价值优化和环境质量本质改变,而独立焦化厂将自产焦炉煤气的50%以上用于焦炉自身加热,不但烧掉了宝贵的资源,还造成so2、nox排放污染。

二是干熄焦技术普及率低。

钢铁联合企业从综合价值考虑,普遍实施节能环保的干熄焦技术,使钢铁流程显著降低成本、降低碳排放。而独立焦化厂普遍使用湿法熄焦,大量浪费能源、大量耗水、污染严重。

三是独立焦化厂对焦化污水难于高效治理。

钢铁企业是高温流程,在高炉冲渣、转炉闷渣工序可以对焦化流程产生的有机废水、浓盐水进行高效消納处理,而独立焦化厂不具备这些条件。

综上所述,我国钢焦严重分离状态,不论对钢铁企业和独立焦化企业都是劣势叠加,难以发挥钢铁行业特有的流程功能优势,不利于“双碳”目标的实现。

四、政策措施建议

在实施“双碳”目标战略中,钢铁工业必须从现实出发,运用系统工程的观念,加快推进“钢焦融合、钢化联产”协同创新,开拓节能减排增效的高质量发展新模式。为此,特提出以下建议:

1、贯彻新发展理念,提高钢焦融合发展的新认知。在创新意识的驱使下,需重新认知铁素流与碳素流耦合效用:可以将“燃料”变“原料”,将污染物转化为化工产品,从而实现固碳减排,向“用炭不排碳”的方向发展。

2、加强顶层设计,推进钢焦融合新发展。钢铁与焦化企业分离由来已久,既有历史原因,更有地域性体制障碍。为此,亟待加强全国统筹谋划,特别是在有关部门制定钢铁行业高质量发展指导意见、及钢铁工业“双碳”行动方案中,支持钢铁企业完善工艺,匹配焦化工序,落实产能置换政策,推进钢焦深度融合协同发展。

3、建立钢焦融合示范工程,引领钢铁行业构建“双碳”新模式。本着“先立后破、先行先试、分类指导、创新驱动”的原则,树立标杆、典型引路,稳步推进钢焦融合发展。

4、加强技术研发,倡导协同创新。钢化联产是一项跨行业、跨技术领域的新模式,需要行业之间技术融合,倡导钢铁企业与能源、化工等专业研发机构合作,加快推进“双碳”目标进程。

5、加大政策扶持,发挥市场作用。国务院《2030年前碳达峰行动方案》中明确“鼓励钢化联产”,如何落地需要有实施细则,并建议设立专项基金,在国家支持下,引导社会资本积极参与,助力钢焦融合发展。

6、加强组织领导,完善管理与考核。钢焦融合、钢化联产,涉及跨地区、跨行业能耗、能效、用煤及排放等指标考核,需要国家相关部门统筹协同。建议各级政府重点考核钢铁企业炭利用效率、co2排放量、企业余热余能自发电率等指标,逐步建立“双碳”工作的长效机制。

|