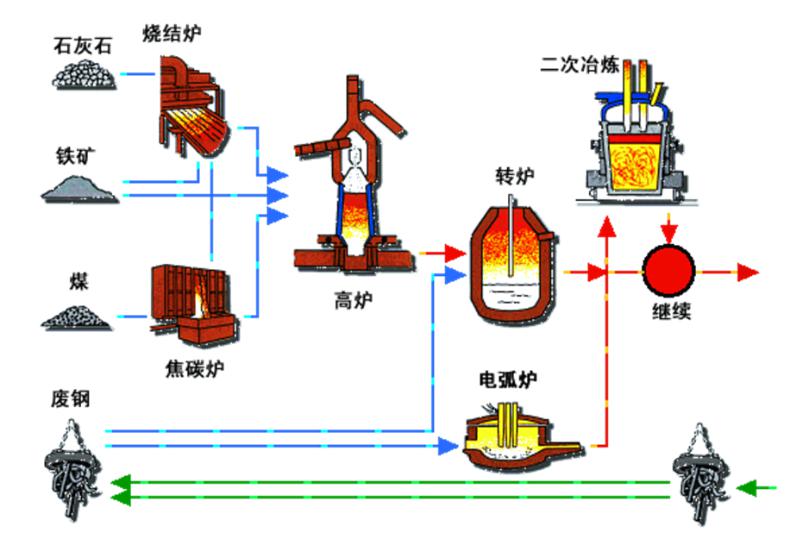

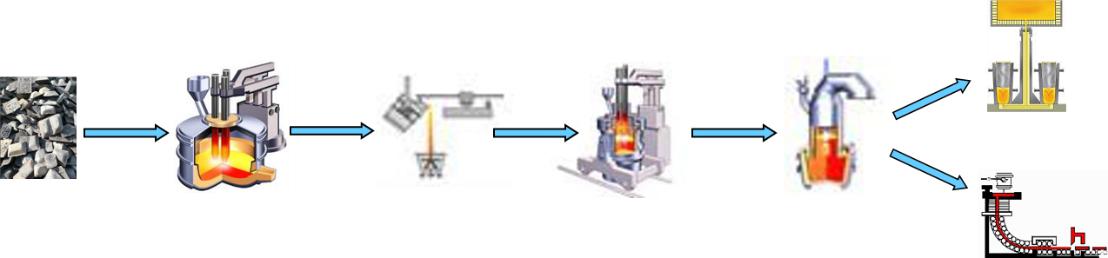

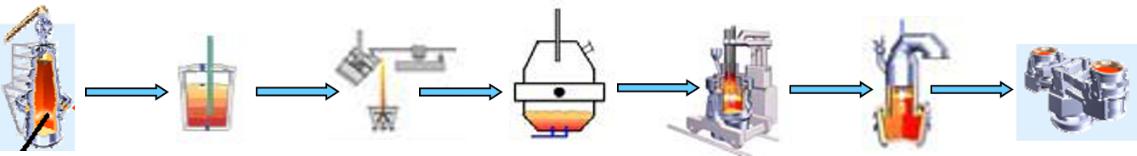

1. 概述 现代科学技术的发展与进步,对钢铁材料的品种和质量提出了日益严格的要求,这首先对钢铁冶炼工艺有了更高的要求, 具体表现在: ——精确地控制钢种的化学成分; ——尽可能降低钢中气体[n]、[h]、[o]的含量; ——将钢中[s]、[p]的含量脱到极低的程度; ——把[c]脱到极低限; ——进一步提高钢的纯净度。 从钢铁生产工艺流程来看,除极少量的“特种冶金”外,目前仍采用2种模式(见图1): 1) 转炉流程(即长流程):高炉→铁水预处理→转炉→二次精炼→连铸→轧制; 2) 电炉流程(即短流程):电炉→二次精炼→连铸→轧制

图1 转炉流程及电炉流程生产工艺示意图 目前,我国钢铁生产工艺仍以长流程为主,虽然电弧炉短流程能耗与碳排放量仅为长流程的1/3,废气、废水、废渣产生量与长流程相比降低95%、33%、65%,但短流程炼钢生产的粗钢仅占总产量的10%左右,远低于美国68%、欧盟40%、日本24%的水平。 分析其原因,首先电炉短流程炼钢未能形成成本优势;其次电炉生产效率明显低于转炉;第三,国产电弧炉装备技术水平与国外相比,在绿色、节能、智能等方面仍存在差距。未来,随着我国废钢资源、电力等支撑条件逐步完善以及碳排放权强制性约束作用逐渐增强,电炉钢比例将开始回升,估计会有较大的提升空间。 从炼钢工艺发展看,目前已从原先的转炉或电炉单一化作业,趋向于单元化、工序化的匹配,从铁水预处理-初炼炉-二次精炼等环节只承担一个或几个主要的冶炼目标,而最终产品的多样性、对钢水成分和洁净度的差异性要求,则需依靠配置不同的二次精炼环节来实现。这样,通过全流程的控制来达到最经济、完善的冶炼生产。 结合国内实际,对普钢、特钢等不同钢种的产品定位,可分别匹配lf、vd、cas-ob、ir-ut、rh、aod、vod等不同的炉外精炼设备。它既可单独使用;也可顺序配合或组合使用;精炼顺序的不同也会造成不同的冶炼效果,这对钢铁冶炼流程的经济性与合理性有重要意义。 2. 主要精炼设备性能分析与比较 在现代化钢铁生产流程中,炼钢工序炉外精炼的作用主要是: 1)承担初炼炉的精炼功能,在最佳的热力学和动力学条件下完成炼钢作业,提高单体设备的生产能力; 2)精确控制钢水温度及钢种成分,适应连铸生产的要求; 3)去除夹杂,进一步提高钢水纯净度,满足成品钢材性能要求; 4)作好炼钢与连铸工序的衔接,提高炼钢车间整体生产效率。 通过对不同精炼工艺及设备的各种冶金功能作全面的分析与比较(表1~表6),以便根据不同钢种的冶炼需要,选择较合理的二次精炼设备及其生产工艺流程。 2.1 不同二次精炼设备的冶金功能及投资对比(表1) 精炼 工艺 | 精炼 设备 | 搅拌 | 升温 | 合金化 | 精炼功能 | 建设 投资 | 脱气 | 脱碳 | 渣洗 | 喷粉 | 夹杂物处理 | 非真空处理 | cas-ob、ir-ut | ▲ | ▲ | ▲ | - | - | □ | - | △ | 低 | lf | △ | ▲ | ▲ | - | - | ▲ | - | ▲ | 较低 | aod | ▲ | ▲ | △ | □ | △ | △ | - | △ | 较高 | 真空 处理 | rh | ▲ | △ | ▲ | ▲ | ▲ | □ | ▲ | △ | 高 | vd | △ | - | ▲ | ▲ | □ | △ | - | △ | 较低 | vod | △ | △ | ▲ | ▲ | ▲ | △ | ▲ | △ | 较高 |

2.2 不同二次精炼加热工艺的技术比较(表2) 精炼设备 | 加热原理 | 加热功率 /kw. t -1 | 升温速度/℃.min -1 | 控温精度/℃ | 升温幅度 /℃ | 热效率 /% | lf | 电弧加热 | 130~180 | 2~4 | ±5 | 40~60 | 25~50 | cas-ob、 lats、ir-ut | 铝氧化升温 | 120~150 | 5~12 | ±5 | 15~20 | 50~76 | aod | 脱碳升温 | | 7~17.5 | ±10 | | | vod | 脱碳升温 | 69~74 | 0.7~1.0 | ±5 | 70~80 | 23 | rh-ktb rh-ob | 脱碳二次燃烧 铝氧化升温 | 94.6 | 减少降温 2~2.5 | ±5 ±5 | 15~26 40~100 | 80 68~73 |

2.3 不同精炼工艺可达到的钢清洁度(表3) 精炼 工艺 | 精炼 设备 | 生产条件 | 可达到的纯净度/×10 -6 | 杂质总量/×10 -6 | [c] | [s] | [p] | [t.o] | [n] | [h] | 非真空处理 | lf | 电炉 lf,渣洗精炼 | - | 50~100 | 100~150 | 25~60 | 50~80 | 4~6 | 229~396 | cas-ob、ir-ut | 铁水预处理-转炉-精炼 | - | 100~150 | 50~150 | 25~50 | 40~60 | 3~4 | 218~414 | aod | 电炉 aod冶炼不锈钢 | 300 | 30~150 | 150~250 | 30~80 | 25~30 | 3~5 | 238~415 | 真空 处理 | rh | 转炉弱脱氧出钢 rh | ≤20 | 15~25 | 50~100 | 20~40 | ≤25 | 0.5~1.5 | 110.5~211.5 | vd | 电炉 vd | - | 15~30 | 100~150 | 5~25 | 40~60 | 1~3 | 151~268 | vod | 电炉 aod vod不锈钢 | 30~300 | 15~30 | 100~150 | 30~50 | 15~50 | 1~2.5 | 191~585 |

2.4 不同二次精炼工艺的生产效率(表4) 精炼设备 | 钢包净空高度/mm | 吹ar流量/l.t -1 min -1 | 混匀时间 /s | 升温速度/℃.min -1 | 容积传质系数/cm3.s -1 | 精炼周期/min | cas-ob、ir-ut | 150~250 | 6~15 | 60~90 | 5~12 | | 15~25 | lf | 500~600 | 1~3 | 200~350 | 2~4 | | 45~70 | vd | 600~800 | 0.25~0.50 | 300~500 | - | | 40~50 | vod | 1000~1200 | 2.4~4.0 | 160~400 | 0.7~1.0 | | 65~75 | rh | 150~300 | 5~7 | 120~180 | - | 0.05~0.50 | 20~35 |

2.5 不同精炼工艺合金元素收得率比较(表5) 精炼工艺 | 合金元素收得率 / % | c | mn | si | al | cr | ti | cas-ob | 80~95 | 95~100 | 85~95 | 50~80 | – | 60~80 | lf | 90 | 94 | 85~90 | 35~70 | 96.4 | 40~80 | vd | 90 | 94~100 | 90~95 | 60~80 | 98 | 97 | rh | – | 89~98 | 89~95 | 47~68 | - | - | aod | – | 80~90 | 0 | 40~60 | 98~99 | - | vod | – | 95~100 | 90~95 | 50~70 | 98~99 | 98 |

2.6 不同精炼工艺成分控制精度的比较(表6) 精炼工艺 | 成分控制精度(±) / % | c | mn | si | p | s | mo | cr | ni | al | cas-ob | 0.01 | 0.015 | 0.02 | - | - | - | - | - | 0.002 | lf | 0.01 | 0.02 | 0.02 | - | 0.001 | 0.04 | 0.02 | - | 0.005 | vd | 0.01 | 0.02 | 0.02 | 0~0.002 | 0.008 | - | - | - | 0.005 | rh | 0.001 | 0.02 | 0.02 | - | 0.0005 | - | - | - | 0.007 | aod | 0.03 | 0.015 | - | 0.05 | 0.005 | 0.005 | 0.035 | 0.015 | 0.0045 | vod | 0.005 | 0.02 | 0.02 | - | 0.0005 | - | 0.01 | 0.01 | 0.009 |

2.7 元素c、p、s、n、o、h 冶金技术的发展水平(表7) 元素含量/ppm | 1960年 | 1980年 | 2000年 | 2020年以后 | [c] | 250 | 150 | 20 | 4 | [p] | 300 | 150 | 100(50) | 10 | [s] | 300 | 30 | 10 | 2 | [n] | 150 | 70 | 30 | 6 | ∑[o] | 30 | 30 | 15 | 2 | [h] | 6 | 6 | 1 | 0.5 | 总计 | 1036 | 435 | 176(126) | 24.5 |

可见,目前现代钢企所生产钢的纯净度越来越高,其技术和冶金装备也已经具备了生产相应的高纯净钢的能力。 3. 冶炼工艺流程选型的原则 3.1 钢种及钢水质量要求 在炼钢生产中,除初炼炉外,所选炉外精炼首先要满足冶炼钢种的要求,要具备相应的冶金功能;其次,通过在精炼功能上的衔接与互补,使精炼后的钢水满足产品质量要求,保证足够的钢水纯净度和成分的精确度,进而对生产成本加以控制。 3.2 生产周期匹配 对于“初炼—精炼—连铸”三位一体炼钢工序,要求各作业时间满足:二次精炼周期小于连铸浇钢周期;连铸浇钢周期小于冶炼周期。作为连接初炼、连铸的精炼工序,要起到精炼及缓冲作用,以确保炉机匹配,高效、快捷、低成本地生产。 3.3 经济性 由于一些炉外精炼设备功能会重合,在实现目标的难易程度、工艺操作、处理周期、生产成本乃至建设投资上也有差异。企业可根据自身全流程冶炼生产定位和产品特点选择合适的精炼设备,单纯追求某一方面的冶金指标的先进性并不能使产品品质提高很多。 3.4 适用性 不同的生产规模、产品结构、原料条件等决定了选择不同流程的冶炼生产工艺;所选精炼设备应适应本企业大多数钢种的精炼要求,能明显提高生产效率,提高精炼比。 4. 不同生产工艺流程的选择 4.1 机械用钢的冶炼工艺流程 4.1.1 设备配置 机械用钢主要是指机械设备制造用钢,以轴件、齿轮、弹簧、轴承、紧固件等为代表性产品。这类钢可采用电炉或转炉冶炼,配套的真空精炼主要有vd和rh两种。连铸工序通常为较大断面的方坯、圆坯,后续通过棒材轧机生产最终产品。 机械用钢通常为中高碳钢,从而有较高的强度;同时对于钢中的s、p含量及t.o含量有较高的要求,以减少钢材组织中晶界偏析,避免出现热脆及冷脆,影响钢材性能;另外,对于钢中夹杂物的控制非常严格(如帘线钢等);部分机械用钢对于钢中的气体含量还有严格的要求(如轴承钢等)。 表8列出了国内部分代表性机械用钢生产企业的初炼炉、炉外精炼配备情况。 企业名称 | 初炼炉 | 精炼炉 | 连铸 | 产品 | 兴澄特钢一炼钢 | 100t电炉×1 | lf×1 vd×1 | 280×300矩坯 | 优碳、合结、弹簧、轴承 | 兴澄特钢二炼钢 | 100t转炉×2 | lf×2 rh×2 | 370×490矩坯、 ф500~800圆坯 | 优碳、合结、弹簧、轴承 | 武钢一炼钢厂 | 100t 转炉 | lf vd | 250×280、200×200 | 重轨、弹簧、低合金、冷墩、硬线 | 鞍钢一炼钢厂 | 100t 转炉 | lf vd | 280×380、280×280 | 帘线、软线、硬线、军工、无缝、重轨 | 淮钢转炉炼钢厂 | 90t转炉 | lf rh | 150×150、 ф160-ф230 | 优碳、管坯、合结、冷墩、弹簧、轴承、硬线 | 江苏苏兴钢铁 | 100 t dc eaf | lf vd | 135×150、195×195 | 优碳,合金 | 宝钢电炉炼钢厂 | 150t dc eaf | lf vd | φ195、160×160 | 优碳、合金 | 天津荣成钢铁 | 100t转炉 | lf vd | ф180-ф450、 150×150、350×35 | 优碳、合金 |

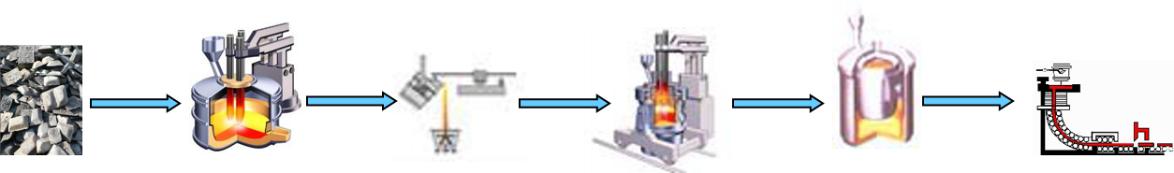

4.1.2 冶炼工艺流程 1)电炉模式 废钢 电炉 扒渣 lf vd 方坯连铸  2)转炉模式 高炉 铁水预处理 转炉 lf vd 方坯连铸  3)日本神户制钢模式(特殊钢) 高炉 铁水三脱 转炉 扒渣 lf rh 方坯连铸  脱[p]、脱[s] 脱[c] 脱[o] 脱[o]、脱[s] 为提高特殊钢质量,降低生产成本,日本钢企对特殊钢生产流程进行了工艺优化,将脱磷、脱硫任务全部放在铁水预处理阶段,实现转炉少渣脱碳,洁净钢生产;从而简化了炉外精炼工艺,将其精炼的功能主要用于降低钢中夹杂物和去除钢中气体含量。 4)瑞典skf公司模式(轴承钢) 废钢 电炉 扒渣 vd lf 模铸  5)日本山阳公司模式(轴承钢) 废钢 uhp电炉 扒渣 vd lf 模铸  方坯连铸 4.2 中厚板用钢的冶炼工艺流程 4.2.1 设备配置 中厚板主要是指生产建筑结构用钢板、设备制造用钢板、焊管用钢板等,中厚板广泛用于造船板、桥梁、容器、管线、工程机械、海洋平台、高层建筑等,对强度、延性、低温韧性、焊接等性能有很高要求,对钢中s、p、h等杂质的控制要求也十分严格。 中厚板通常为中低碳钢。国内多采用150-180t转炉或多座100吨级的初炼炉冶炼,炉外精炼则主要是脱s、脱h和夹杂物控制;后续主要采用中厚板轧机轧制最终产品,也有采用热连轧机组生产。产能定位 150~250 万吨/年。 表9列出了国内部分代表性中厚板生产企业的初炼炉、炉外精炼配备情况。 企业名称 | 冶炼设备 | 精炼设备 | 连铸设备 | 轧机 | 产品 | 舞阳钢铁新炼钢 | 100t电炉×2 | lf×4 vd×3 | 300×2500板坯 | 4200mm 中厚板轧机 | 船板、海洋平台、锅炉板、管线钢 | 宝钢二炼钢(原) | 275t转炉×3 | lf×2 rh×2 ir-ut | 250×1750板坯 | 5500mm 厚板轧机 | 船板、海洋平台、锅炉板、管线钢 | 沙钢宏发钢厂 | 180t转炉 | lf rh | 300×2800板坯 | 5500mm 厚板轧机 | 船板、海洋平台、锅炉板、管线钢 | 唐山中厚板厂 | 120t转炉 | lf rh | 250×1750板坯 | 3500mm 中板轧机 | 船板、锅炉板、 管线钢 | 营口中厚板厂 | 100t转炉 | lf vd | | 5500mm 厚板轧机 | 船板、海洋平台、锅炉板、管线钢 |

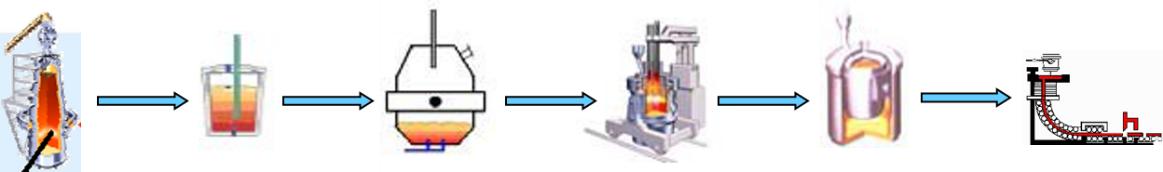

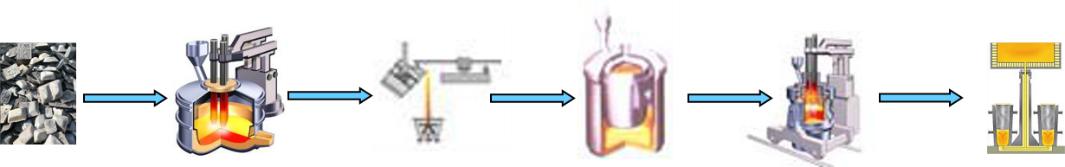

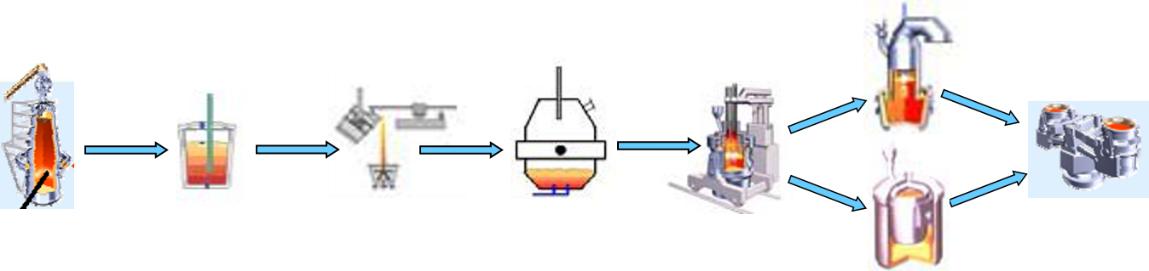

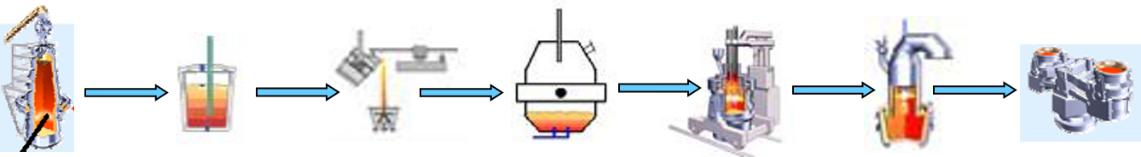

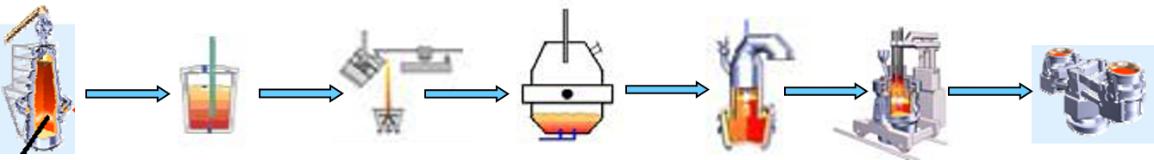

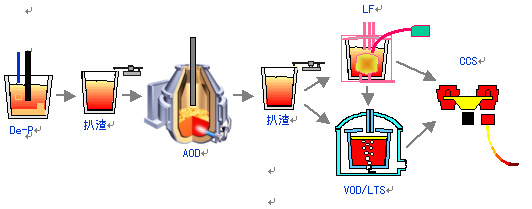

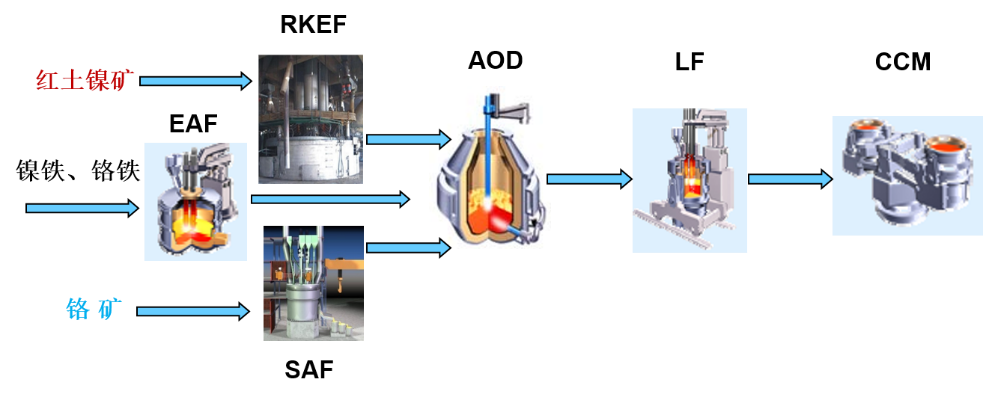

4.2.2 冶炼工艺流程 高炉 脱s预处理 扒渣 转炉 lf rh 板坯连铸  vd 该流程中合理的炉外精炼工艺为 lf vd(或rh)。由于vd在真空精炼脱氢同时,还能够进行高效脱硫,因此以生产中厚板为主的钢厂建议采用vd精炼工艺。它也与中厚板铸机拉速慢(0.2~0.3m/min),浇铸周期长的节奏相匹配。 此外,也可根据不同钢种冶炼要求及装备特点,通过优化冶炼工序,采用全流程控制技术,确定不同钢种的冶炼工艺路线如下: 1)碳含量为 0.04%<[c]≤0.08%的钢种冶炼工艺 高炉铁水 脱s预处理 扒渣 转炉冶炼 lf精炼 rh精炼 板坯连铸  2)碳含量为[c]≤0.04%的钢种冶炼工艺 高炉铁水 脱s预处理 扒渣 转炉冶炼 rh精炼 lf精炼 板坯连铸  3)碳含量为≤0.0040%的钢种冶炼工艺 高炉铁水 脱s预处理 扒渣 转炉冶炼 lf控温 rh精炼 板坯连铸  4.3 典型的不锈钢冶炼工艺流程 不锈钢由于相对特殊的性能、高的合金含量、特殊的用途,所以不锈钢的生产与常规的碳钢生产有较大差别。近些年来,由于不锈钢的生产趋向专业化生产,以取得较低的成本与更高的产品质量,所以在不锈钢冶炼、精炼领域,呈现出与碳钢生产完全不同的生产模式与设备配置。 在经历了传统的不锈钢“一步法”、“二步法”冶炼工艺后,目前主要有三种生产工艺模式。 4.3.1 固态原料生产模式 金属料采用返回废钢或普通废钢时,一般选用电弧炉作为初炼炉,熔化废钢和合金料产生不锈钢母液,再精炼生产不锈钢。 典型的冶炼生产工艺是选用“eaf- aod”二步法或选用“eaf- aod-vod”三步法组织生产。  4.3.2 液态原料生产模式 金属料采用高炉铁水时,由于硅、硫、磷含量高,高炉铁水必须首先进行三脱处理,获得低硫、磷不锈钢母液,再经过精炼炉精炼。精炼炉目前大多选用aod炉或顶底复吹转炉。如果要冶炼低[c]或低[n]不锈钢,在后步工序还要配置rh-ob或vod进行真空精炼;如果要冶炼cr-ni系或cr-nr-mo系不锈钢,还需要配置电弧炉熔化钼铁和镍铁。 典型的冶炼生产工艺流程如下:  日本川崎制铁的k-bop法采用了“高炉铁水→铁水预处理→ld-obm复吹转炉→vod真空精炼”;日本新日铁公司室兰制铁所的rh-ob法采用了“高炉铁水→铁水预处理→顶底复吹转炉→rh-ob真空精炼”;太钢炼钢二厂采用了“高炉铁水→铁水预处理 eaf(熔化合金)→k-obm-s→vod真空精炼”。 4.3.3 一体化工艺生产模式 金属料采用部分含镍铁水和含铬铁水时,冶炼生产工艺可采用“矿热炉→aod炉”的一体化冶炼工艺模式。  由于不锈钢冶炼原料成本占不锈钢成本的85%以上,原料成本的波动极大的影响着不锈钢价格及生产成本,而一体化工艺使用的主要原料条件由“废钢 镍铁 铬铁”变成了红土镍矿、铬矿等,装料方式由冷装改成了热装,使得镍、铬铁水的显热资源获得充分利用,既节能降耗,又大大缩短了不锈钢的冶炼时间;通过原料结构的改变,大幅度地降低了原料成本,而且还有效地降低不锈钢加工成本。可以看出,一体化工艺将是不锈钢冶炼工序未来发展的方向。 5. 目前存在的问题 1)我省部分钢企钢铁产品结构相对单一,炼钢工序全流程的配置还不完整,粗钢的精炼比也较低;一些企业仍以生产低档次的建筑用钢为主。 2)工厂现有的炉外精炼工序能力和功能,与高连铸比及产品结构优化的要求尚不协调;部分精炼工序还处于闲置状态。 3)对精炼工序冶金功能的认识、解析还不深入,对二次精炼的合理利用,以及发挥其在流程中不可替代的作用,还没有贯穿到生产实践中。 6. 结伦 1)在炼钢工序中,二次精炼匹配模式取决于钢铁厂的生产规模、产品结构和历史发展过程。企业可根据自身条件、产品定位等选择合理的全流程冶炼工艺及适用的精炼设备。 2)按照不同的冶炼产品特性,可优化工序配置,调整组合,做到精炼功能与生产的最佳契合,实现高效低耗、优质低成本的清洁生产。 3)重视炉外精炼技术的开发与应用,努力提高二次精炼比;适应市场发展需求,生产“精、优、特”的产品,提升品质,提升企业的竞争力。

|